MPCNC: Mostly Printed CNC – mein neues DIY-Projekt – Teil 1

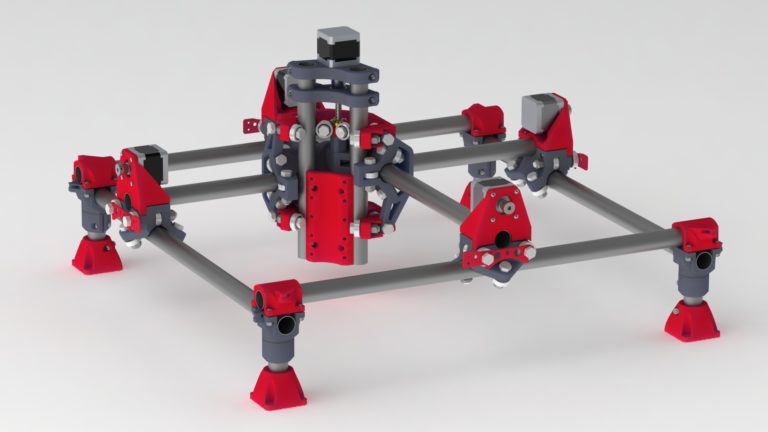

Schon lange war klar, dass eine CNC-Fräse her muss sobald wir im neuen Haus sind. Nun habe ich etwa 25 m² Werkstattfläche zur Verfügung und da findet nun auch eine etwas größere CNC-Maschine Platz. Seit 2 Wochen ist auch klar, dass es eine MPCNC - Mostly Printed CNC wird.

MPCNC Druckteile selber Drucken? Mit dem günstigen Creality Ender 3 kein Problem! Mehr dazu >>>

Wenn man sich eine CNC-Fräse fürs Hobby anschaffen will, hat man ja jede Menge Optionen. Man kann fertige Geräte wie die von CNC-Step oder Stepcraft kaufen, liegt hier aber schon in einem Preisbereich von über 2000 Euro, wenn man einen größeren Fräsbereich möchte. Bei Ebay und Amazon tummeln sich jede Menge China-Fräsen, die aber auch gleich über 1000 Euro (inkl. Spindel) kosten. Daneben gibt es je einige Portalfräsen für den Eigenbau wie die Shapeoko.

Ich habe mich nun auf die MPCNC festgelegt, da sie relativ simple im Aufbau ist, mit einfachen Standardkomponenten auskommt, fast beliebig groß konfiguriert werden kann und offenbar einen ziemlich guten Job macht, was etliche Youtube-Videos zeigen. So lässt sich nicht nur Holz und Kunststoff fräsen, sondern auch Aluminium und sogar Stahlblech scheint sie einigermaßen zu fressen, was zumindest für Frontplatten und Gehäuse ausreichend sein dürfte.

Der Clou an der MPCNC ist, dass man die meisten Rahmenteile einfach mit dem 3D-Drucker herstellen kann. Als Rahmen und Laufflächen für die 3 Achsen dienen billige 25mm (Edel-)Stahlrohre und alles bewegt sich auf Kugellagern vom Typ 608 2RS. Ein Sack voll M4 und M8 Schrauben mit Sicherungsmuttern, 5 Stück NEMA 17 Schrittmotore, eine RAMPS 1.4 (oder vergleichbare) Steuerung und noch ein paar Kleinteile und schon hat man alles was man für eine brauchbare Hobbyfräse benötigt. Stellt man später fest, dass man die Fräse vergrößern (oder aus Stabilitätsgründen verkleinern) möchte, tauscht man einfach die Rohre aus.

Hol‘ dir meinen Newsletter!

Dabei kann man mit der MPCNC später nicht nur Fräsen. Man kann sie zum Lasercutter, 3D-Drucker oder Styroporschneider umfunktionieren. Mit dem passenden Schneidstichel taugt sie zum Isolationsfräsen für die Platinenherstellung oder als Folienplotter.

Als ersten Fräsmotor werde ich übrigens eine Makita RT0700 einsetzen, da dieser sich auch als handgeführte Oberfräse eignet und damit gleich zwei Aufgaben erschlägt.

Startschuss: 3D-Druckteile und die große Bestellung

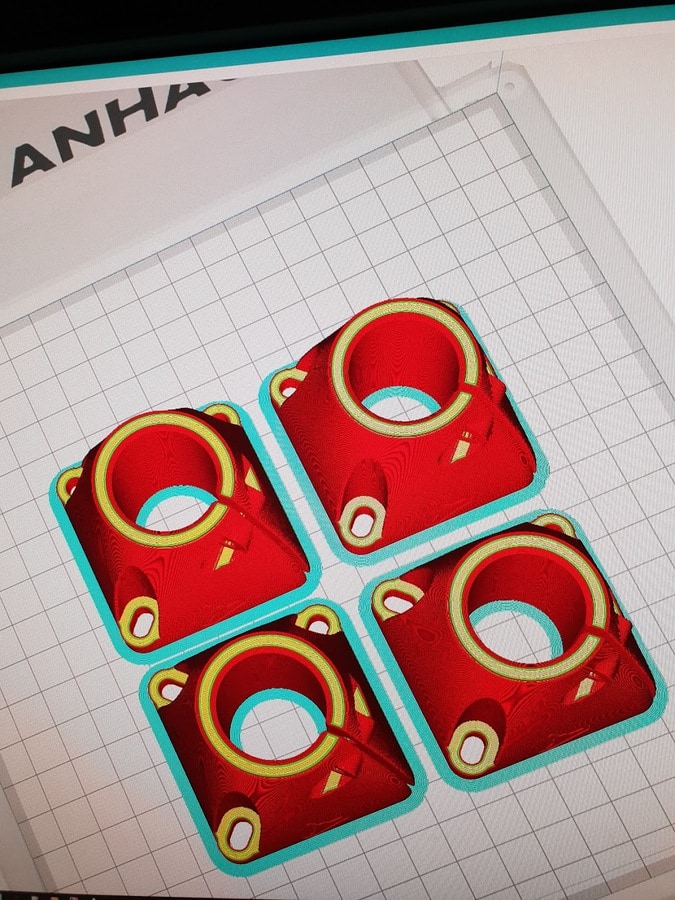

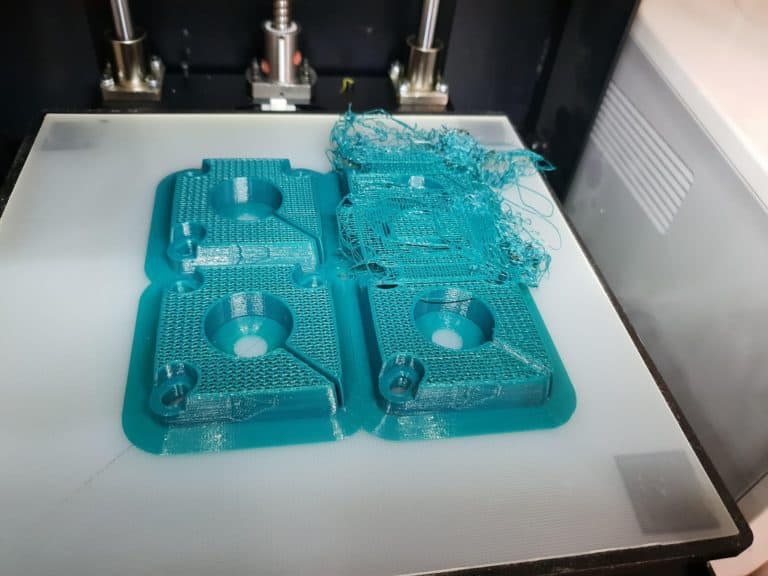

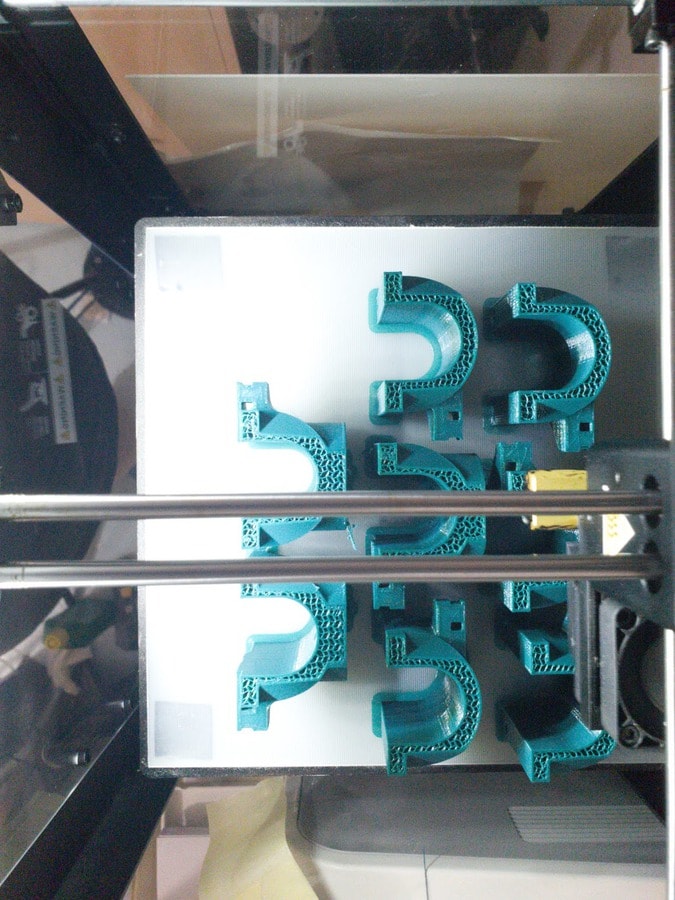

Zunächst habe ich damit begonnen, die ersten Teile für die MPCNC zu drucken. Da PLA maßhaltiger ist und weniger Schrumpfung unterliegt als ABS, habe ich restliches PLA-Filament für die Füße genommen und noch einige Spulen DruckerRhino PLA-Filament bestellt, welches sich einwandfrei verarbeiten lässt. Insgesamt benötigt man etwa 2 kg Filament und ca. 100 Stunden Druckzeit. Mein Wanhao Duplikator 6 läuft nun täglich, damit die Teile alle fertig werden. Für die Infill-Einstellungen der MPCNC-Teile habe ich in Cura 3.6 das etwas exotische Gyroid Füllmuster gewählt.

Mit 25 % Infill verbraucht es weniger Filament als Lines oder Cubes bei gleicher Belastbarkeit. Viel höhere Infill-Dichten sollte man allerdings nicht ausprobieren, da die Struktur sonst zu klein wird und der Drucker mächtig durchgeschüttelt wird. Der Druck selbst ist unproblematisch. Man braucht keinen Support und kann gleich mehrere Teile auf dem Drucktisch platzieren – sofern nicht das Filament falsch gewickelt ist und so was dabei herauskommt:

Mittlerweile habe ich die Hälfte der Teile gedruckt und die ersten Teile sind auch schon eingetroffen.

Als Größe für die MPCNC-Fräse habe ich mich an der „großen“ Stepcraft 840 orientiert. Diese hat einen Arbeitsbereich von 600 x 840 x 140 mm (X Y Z). Mit dem diesem Rechner für die MPCNC, kann man die benötigten Rohrlängen und das Maß für die Grundplatte bequem kalkulieren lassen.

Die Einkaufsliste für die MPCNC

Nach etwas Recherche habe ich verschiedene preisgünstige Quellen für das benötigte Material gefunden. Mein Metallhändler im Nachbarort ist zwar immer sehr hilfreich und ziemlich preiswert, bei den 25 mm Edelstahlrohren (2 mm Wandstärke) war ein Ebay-Händler aber deutlich preiswerter und man bekommt die Rohre fix und fertig, in 10 mm Schritten, geschnitten geliefert.

Die vielen Schrauben besorgte ich mir zum Großteil beim Sonderpreis Baumarkt in der Nähe. Übrigens braucht man nicht auf die exotischen M3,5 Schrauben gehen. M4 funktionieren nach ersten Tests genau so und viele MPCNC Besitzer haben diese ebenfalls verbaut. Da der Sonderpreis Baumarkt Schrauben nach Kilopreisen berechnet, kommt man auf gerade mal 10 Euro für die Schrauben und Muttern. Eine Liste der benötigten Schrauben findet ihr HIER.

53 Kugellager vom Typ 608 2RS bekommt man ebenfalls bei Ebay. Ich habe gleich 100 Stück bestellt, da man die immer wieder brauchen kann und somit bei Verschleiß auch gleich Ersatz hat. 100 Stück 608 2 RS Kugellager kosten etwa 25 Euro.

Die NEMA 17 Schrittmotore gibt es für etwa 50 Euro. Als Board habe ich kein RAMPS mit Arduino Mega 2560 geplant, sondern mir ein MKS Rumba Plus Board samt DRV8825 Treibern besorgt. Diese ist wohl deutlich robuster als die RAMPS Shields, es hat den Arduino gleich mit auf dem Board und schöne Schraubklemmen für die Verkabelung. Kostet zusammen 65 Euro. Apropos Verkabelung: Hier gibt es bei Amazon recht günstige 4-adrige LiYCY Steuerleitung mit Abschirmung. Allerdings ist die Frage der Werkzeuglängenmessung noch ungeklärt.

Angetrieben wird das Board von einem 12V Netzteil mit 150 Watt. Damit ist es ausreichend dimensioniert, um auch ein 5 Watt Lasermodul oder einen 3D-Druckkopf samt beheiztem Druckbett zu versorgen. Bei einem solch kritischen Teil setze ich lieber auf die bewährten Meanwell Netzteile, die nur unwesentlich teurer sind als die China-Kracher.

Weiterhin trudelte eine 300 mm Gewindespindel für die Z-Achse ein, 10 Meter Zahnriemen für den Antrieb, flexible Motorkupplungen für den Z-Achsen Motor und 2GT Zahnriemenscheiben.

Alles in allem bin ich damit bei etwa 350 Euro inkl. 2 kg PLA-Filament, aber natürlich ohne Fräsmotor. Ungefähr 25 Euro kommen außerdem noch für eine 19 mm starke Siebdruckplatte hinzu, auf der ich die Fräse montieren werde.

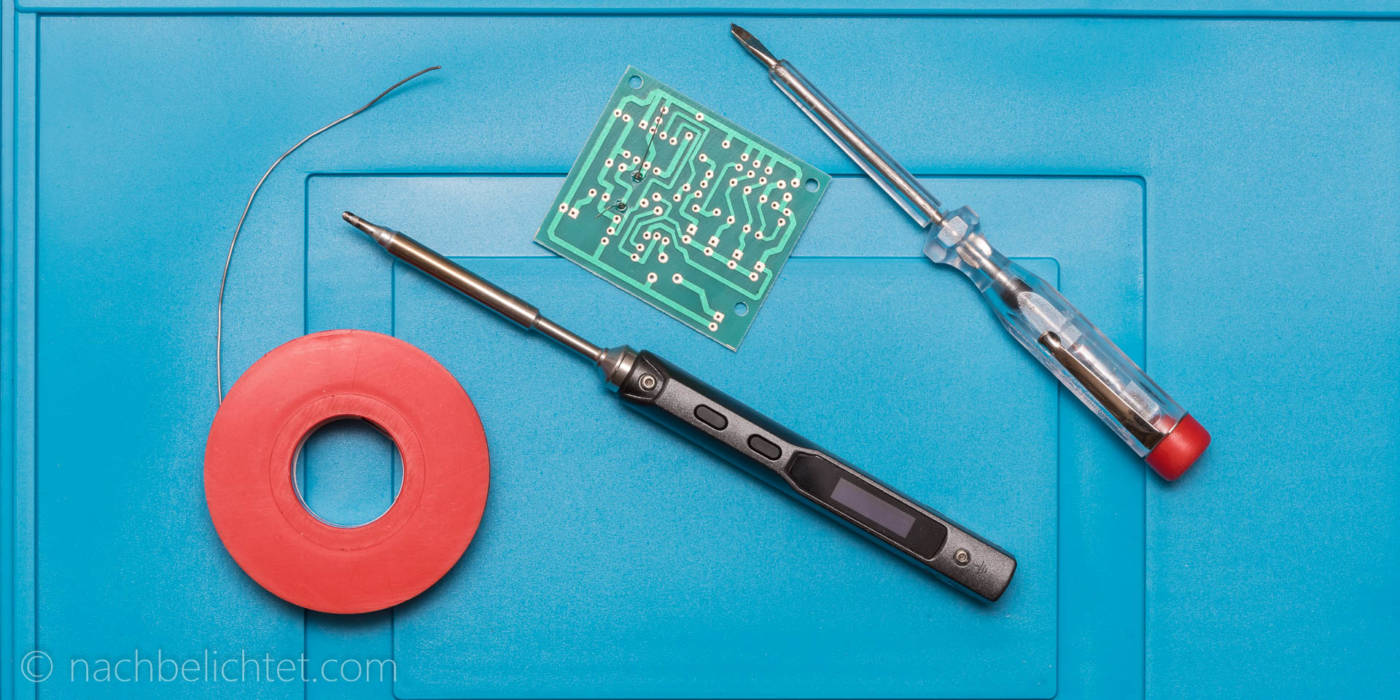

Notwendige Werkzeuge

Die Konstruktion der MPCNC stützt sich hauptsächlich auf Schrauben mit Sicherungsmuttern und Kugellager. Eines meiner Lieblingswerkzeuge ist der Proxxon 23080 Steckschlüsselsatz.

Nüsse von M4 bis M13 samt Verlängerung und qualitativ hochwertiger Ratsche, sowie alle gängigen Bit-Einsätze in einer Box, sind ideal für den Zusammenbau der MPCNC.

Für die Lötarbeiten kann ich den TS 100 Lötkolben wärmstens empfehlen, den ich HIER ausführlich vorgestellt und getestet habe.

Für diverse Bohrlöcher habe ich seit einigen Tagen den Makita DDF-848 Akku-Bohrschrauber – ein absolutes Wahnsinnsteil mit unheimlich Power. Ein ausführlicher Bericht folgt.

In meinem Beitrag „Grundausstattung für Elektronik-Einsteiger“ habe ich euch noch mehr Werkzeug-Tipps zusammengestellt.

Wie geht es weiter?

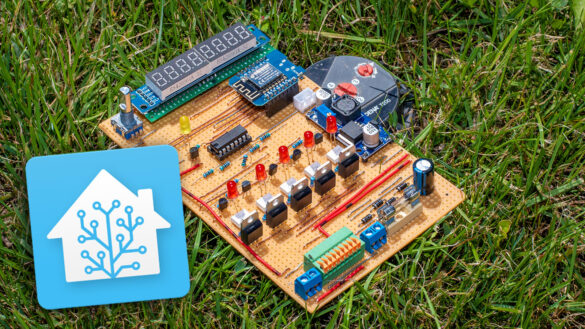

In den nächsten Tagen werden die restlichen 3D-Druckteile fertig und dann kann es nach Weihnachten an den Aufbau der Eigenbau-CNC-Fräse gehen. Die Steuerung habe ich schon einmal provisorisch aufgebaut, da ich die Ansteuerung mit der CAM-Software ESTLcam testen möchte. Hier war es noch nicht ganz klar, ob man an das MKS Rumba Plus Board einen Werkzeuglängensensor anschließen kann, den ESTLcam später auch versteht.

Außerdem sehe ich mich gerade nach einem geeigneten Lasermodul um, damit ich die MPCNC auch als Lasercutter und Gravierer nutzen kann. Ich werde wohl auf das 5,5 Watt Lasermodul gehen, das auch in den Elekslaser Geräten verbaut wird.

Letzte Aktualisierung am 27.04.2024 / Affiliate Links / Bilder von der Amazon Product Advertising API

Melde dich zu meinem Newsletter an!

Du kannst dich jederzeit abmelden und ich verspreche: Kein Spam!

Die mit Sternchen (*) gekennzeichneten Verweise sind sogenannte Provision-Links. Als Amazon-Partner verdiene ich an qualifizierten Verkäufen.Wenn du auf so einen Verweislink klickst und über diesen Link einkaufst, bekomme ich von deinem Einkauf eine Provision. Für dich verändert sich der Preis nicht und du unterstützt damit meine Arbeit. Preisänderungen und Irrtümer vorbehalten.

Hallo,

gingen alle Teile ohne Support zu drucken?

Danke

Ja, Support ist bei keinem der Teile notwendig.

Hallo,

ich selbst habe mir auch eine MPCNC geholt, viele Teile waren einfach bestellt (weil ich Zeitdruck habe) das große Problem ist, das ich selbst mit den großen ESTLCAM Platinen und Treibern nicht genug Kraft in die Motoren bekomme, weshalb ich sie sogar 16zu40 untersetzt habe, aber selbst bei 3A (Ja die Motoren glühen!) habe ich nicht genug Kraft um HDF Holz zu fräsen bei mehr als 100-130mm/min. Habe zzt einen VHM Schruppfräser drin, der nimmt Material raus wie blöde aber die Motoren verlieren unheimlich viele Schritte, weshalb ich jetzt auf NEMA 23 in 56mm Variante Umsteige und die Leistung pro Endstufe auf 3-4 Amps anhebe, diese Motoren halte ich mit bloßen händen nicht mehr fest!

Auf jeden Fall sollte man wenn man selbst druckt zwei Drucker haben sonst wartet man sich zu Tode.

Bald werde ich mal alle Daten zusammentragen und bei Thingiverse hochladen, die Adapterplatten für die Motoren, die Halter für die Schleppketten, der Halter für die Brücke bei großen Schleppketten.

Name. Lord_Mike – über ein Like würde ich mich freuen.

Hallo,

Dein Beitrag ist sehr informativ und ich bin dabei mir meine eigene MPCNC zu realisieren.

Meine Frage wäre nun, hast du es geschafft den Werkzeuglängensensor mit dem Rumba zu realisieren? Wenn ja, wie hast du das umgesetzt?

Danke im Voraus

MfG Mario

Hallo,

Finde den Beitrag auch sehr gut. Aber wann geht es weiter? Konntest du den MKS Rumba Plus erfolgreich einsetzten. Funktioniert er zusammen mit Estlcam? Konnte hierzu im Netz nichts finden. Die Hardware deas MKS Rumba Plus würde mir auch viel besser gefallen.

Gruß

Thomas

Moin nachbelichtet,

kannst du nochmal was zu den längen der Z Achse & Beinen sagen.

Bin an der Stelle noch ein bisschen verwirrte.

Wenn ich eine Arbeitshöhe von 200mm haben möchte und eine Spindel mit einer länge von 300mm kaufe sagt der Rechner : https://jscalc.io/calc/QHWZUpKFJzyGVS2D

Das die Z Achsen 390mm und die Beine 187mm lang sein sollen… diese ungerade länge der Beine finde ich bisschen komisch … kannst du mir sagen wie du das gelöst hast ?

Bei den Beinen musst du ja die gedruckten Füße und die Halterungen für die X/Y Rohre mit einbeziehen. 200 mm Arbeitshöhe ist aber schon ziemlich viel. Damit wird die Fräse immer instabiler und für härtere Materialien immer weniger geeignet. Ich hatte mich ja für 140 mm entschieden und das ist schon recht hoch.

Hallo, habe mal eine Frage zwechs der Fräser für die Makita. Die hat ja 6 und 8 mm Spannkopf. Welche Fräser kannst Du empfehlen? oder hast Du einen 1/8 Adapter verbaut? Ich kann so richtig keine CNC Fräser für die Makita finden. LG Jan

Ich habe tatsächlich eine 1/8 (3.175 mm) Reduzierhülse (EBAY-Link) im Einsatz.

Hallo,

der Link zu den Zahnriemenscheiben ist falsch. Es werden GT2 mit 16 Zähne benötigt nicht 20. Zumindestens laut der offiziellen MPCNC-Seite.

Hallo Phil

Wie hast du das rumba+ zur zusammenarbeit mit estlcam gebracht?

ich verzweifle gerade daran.

Gruß Ralf

ich habe das selbe Problem wie Ralf,

Estlcam scheitert bei der Programmierung des Rumba boards.

Hallo Phil,

tolle Leistung Deine diversen Anleitungen.

Eines hab ich nicht ganz rausgefunden: Wie ist das Spannsystem bei flächigen Holzstücken?

Klemmen seh ich nicht, ausser beim Fräsen des Alustückes zur Nullpunktermittlung, Vacuum hatte ich nichts rausgehört.

Kannst Du darauf näher eingehen?

danke Dir.

Gruss Klaus

Mit wieviel Prozent Infill habt Ihr die Teile gedruckt? Plane gerade und würde auch selbst mit PLA drucken.

Die Empfehlung steht in der Teileliste bei mpcnc

Hi falls jmd die gedruckte teile benötigt stelle ich meinen 3d drucker gerne zur verfügung mfg

Hi,

Mich würde es mal interessieren was du für die Teile haben willst wenn du sie druckst? Denn ich bekomme das mit meinem Drucker irgendwie nicht auf die Reihe :D…

MFG

Hallo,

Da ich es mit meinem Drucker nicht hinbekomme wollte ich mal Fragen was du für die Teile haben willst?

Hallo,

Was wollen sie denn für die Teile haben wenn sie sie drucken? Da ich es mit meinem Drucker nicht auf die Reihe bekomme?

Würde mich über eine Antwort freuen 😀

Hallo, wollte mal Fragen, wo man die Druckvorlage (Druckteile) für die MPCNC bekommt

https://www.v1engineering.com/blog/parts/

Allerdings sollte man sich nicht an ein solches Projekt wagen, wenn man das nicht selbst herausfinden kann 😉 Nicht böse gemeint, aber es wird deutlich komplizierter, als die Adresse für den Download der Druckteile zu finden

Hallo zusammen ich hätte eine Frage. Ich bin gerade dabei die steuerleitung zu bestellen. Muss diese abgeschirmt sein ? Welcher Querschnitt wäre ideal? Ich würde eventuell eine 4×0,5mm2 bei einem elektrohändler ums Eck bekommen. Welche Stecker würdet ihr verwenden? Ich dachte daran eventuell die Kabel auf die Stecker die beim Nema schrittmotor dabei sind anzulöten ? Oder würde es überhaupt reichen die Kabel die bei den nema motoren dabei sind einfach mit einem zweiten zu verlängern .

Danke für eure Hilfe

Jürgen

4×0,5 reicht auf jeden Fall – ist eigentlich schon übertrieben. Es sollte aber abgeschirmt sein. Ich würde die Stecker von den Schrittmotoren nehmen und das Kabel anlöten – natürlich schön mit Schrumpfschläuchen über die einzelnen Drähte und noch einmal gesamt über das Kabel an der Verbindungsstelle.

Ich selbst benutze LiYCY 4×0,14 mit Schirm

Hallo Markus und alle anderen zusammen mein Name ist Jürgen und ich komme aus klagenfurt. falls jemand die Pla teile benötigt kann ich gerne anbieten die zu drucken . Habe auch gerade mit meinen Projekt gestartet ?.

Ich wünsche dir markus und deinem Vater alles gute und baldige Besserung.

Glg Jürgen

Hallo Jürgen, ich suche jemanden der mir die Teile druckt, meinst du wir finden da zu einander.

Gruß Lennart

Soll ich Jürgen deine Mail weiterleiten?

Hallo Markus,

auch ich plane eine Fräse und da war dein Beitrag sehr hilfreich. Besonders die Links und Einkaufslisten sind super.

Da ich selber keinen 3D-Drucker habe stelle ich mir die Frage ob man von dir eventuell die gedruckten Teile bekommen könnte? Oder hast du eine andere Möglichkeit?

Danke

Jens

Hi,

nein, das kann ich aus Zeitgründen leider nicht anbieten. Man kann die Druckteile aber direkt beim MPCNC Macher bestellen (130 Dollar oder so, was ein sehr guter Preis ist) oder du kannst dich mal bei den Ebay Kleinanzeigen umschauen. Da gibt es immer wieder Leute, die 3D Auftragsdrucke anbieten.

130$ ist zwar fair, allerdings kommen da noch 70$ Versandkosten drauf.

Also haben wir 200$ Warenwert, auf den der deutsche Zoll nochmals 19% Einfuhrumsatzsteuer haben möchte plus Zollgebühr…

Alles in allem kommt man somit in den Bereich, wo man sich einen Ender 3 kauft und die Teile selbst ausdruckt.

Bin auch gerade in der Planung einer MPCNC und deine Seite war sehr hilfreich. Hoffe, du findest Zeit und Muße, weiterzumachen!

Eine Frage: Willst du wirklich Zahnriemen mit 20 Zähnen verwenden? Im Orginal soll es die Version mit 16 Zähnen sein.

Hallo und guten Tag,

erst mal gute Besserung für Deinen Vater!

Wir, mein Sohn und ich, sind auch auf dem Weg zur mpcnc.

Unser Drucker läuft mit den letzten Teilen.

Nun meine Frage:

Meinst Du das ein 5,5W Lasermodul ausreichend ist?

Meines Erachtens sollte (für Modellbauer) mindestens mal 5mm Sperrholz zu schneiden sein.

Was hälst du von den 12-15W Chinalaser, zum Beispiel:

https://www.banggood.com/445-450nm-15W-Blue-Laser-Module-Mark-On-Metal-for-DIY-Laser-Engraver-Machine-p-1137779.html?rmmds=search&cur_warehouse=CN

Danke für eine Antwort

Gruß

Thomas

Hallo Thomas ? ich bin auch noch auf der Suche nach einem passenden laser . Hast du schon einen Laser bestellt bzw. Getestet? Wäre dankbar für jede Information falls jemand schon Erfahrung mit einem Laser auf der mpcnc . Icn will Vorallem Holz gravieren .

Danke für eure Antworten .

Lg Jürgen

Hallo Markus,

vielen Dank für deinen ausführlichen Post zur MPCNC. Ich bin mit meinen Planungen allerdings noch mindestens einen Schritt hinter dir…

Es steht fest, dass ich eine bauen werde und auch die Stückliste steht zum Großteil (deine Infos und Links hier haben sehr geholfen), bei einigen Punkten bin ich mir aber noch nicht ganz sicher.

Ich tendiere aktuell dazu einen Arduino Uno plus CNC Shield zu nutzen, da ich einem Youtube Video gesehen habe, dass sich damit der Werkzeuglängensensor für Estlcam sehr einfach realisieren realisieren lässt. Da dies für mich das erste Projekt in dieser Richtung sein wird, ist Einfachheit ein wichtiges Kriterium für mich.

Auch beim Fräser bin ich mir noch nicht sicher. Favorit ist aktuell die Makita (ggf. auch der günstigere Nachbau), wobei mir die Vor- und Nachteile der anderen Möglichkeiten, die ich so gesehen habe (AMB/Kress, Noname China Import, Dewalt,…), noch nicht ganz klar sind. Eine Steuerung der Umdrehungen des Fräsers per Software beispielsweise, wird ja mit einem Fräser ohne entprechende Schnittstelle gar nicht möglich sein.

Gruß,

Timo

P.S. …deinem Vater gute Besserung, drücke euch die Daumen.

Irgendwo muss man mal beginnen. Sicher kommt irgendwann noch eine Chinaspindel hinzu. Das mit dem Werkzeuglängensenor wird sich vermutlich auch mit dem Rumba lösen lassen, da es ja alle Pins des Arduino Mega hat.

Hallo,

du willst ja die Makita RT0700 als Frässpindel verwenden.

Hast du dazu andere Spannhülsen gefunden?

Es können ja nicht für alle Fräsvorgänge Fräser mit 6 oder 8mm Schaft gewählt werden. Oft machen Fräser mit kleinen Durchmessern mehr Sinn, um einen kleineren Radius in den Ecken zu bekommen.

Ich bin nämlich auch gerade dabei, eine MPCNC zu bauen, habe mich aber noch nicht auf eine Spindel festlegen können.

Freundliche Grüße

David

Es gibt Reduzierhülsen von 6 mm auf 3 1/8 Fräser: https://www.ebay.de/itm/301882932445

Wie der Rundlauf ist und wie sich das bewährt, weiß ich aber nicht. Ich werde übrigens tatsächlich mal den Makita RT0700 Nachbau (?) testen, die Katsu https://amzn.to/2Qja5WV – 50 Euro kann man verschmerzen, wenn sie nichts taugt …

Danke für die schnelle Antwort, dann bin ich ja mal gespannt, ob der Nachbau was taugt. Danke für die beiden Links, werde mir die Spannhülse wahrscheinlich auch mal bestellen.

Die Katsu ist übrigens heute gekommen. Macht einen sehr guten Eindruck. Morgen werde ich mal den Rundlauf mit der Messuhr prüfen.

Wann kommt der 2. Teil?

Bin gespannt wie du das mit der Steuerung machst, da ich auch gerade eine MPCNC baue.

Mfg Fabian

Diese und andere Pläne wurde leider durchkreuzt, weil man Vater schwer krank geworden ist. Da haben sich die Prioritäten stark verschoben. Ein zweiter Teil kommt aber bestimmt.

Ich bin gespannt und werde es verfolgen 🙂

ich hoffe das mit dem Laser wird auch hier

zu sehen sein würde mich auch interessieren.

Ist auch eine 3D druckfunktion geplant ?

MfG Nils

Da ich ja bereits einen 3D-Drucker habe, ist 3D-Druck bislang nicht geplant. Aber vielleicht kommt ja der Bedarf für Drückteile über 20 cm Breite oder Länge.

Der Laser kommt sicher ziemlich bald.