Neues vom Ortur Laser Master: Alu, Glas und Sperrholz

Der kleine Ortur Laser Master ist ein wirklich faszinierendes Werkzeug und leistungsfähiger, als ich das zu Beginn gedacht (und erhofft) habe. Im letzten Beitrag dazu sagte ich, dass das Gravieren von blankem Aluminium, Glas und das Schneiden von dickerem Sperrholz die Grenzen des Ortur aufzeigen würden. Nun habe ich mich noch etwas mehr damit beschäftigt und herausgefunden, dass auch das möglich ist.

Hinweis: Mittlerweile gibt es eine stark verbesserte Version 3 des Ortur Laser Master, der sogar mit einem Air-Assist ausgestattet ist.

Mit dem Gutschein-Code NNNEUOTLM3 gibt es den Ortur Laser Master 3 bei unserem Partner Geekbuying.com günstig.

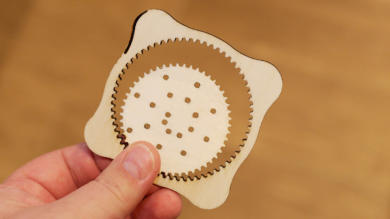

Aluminium Laser-gravieren

Beschichtetes oder eloxiertes Aluminium ist für den Ortur so und so kein Problem. Blankes Aluminium habe ich nun mit einem guten und stark deckenden Permanentmarker geschwärzt. Der beiliegende Marker soll wohl auch dazu dienen, ist aber von sehr schlechter Qualität und Deckkraft.

Einmal angemalt, habe ich ein 15 mm Aluminiumrohr sehr schön Laser-gravieren können. Der typisch bräunliche Einbrand ist dabei nicht schlechter oder blasser, als ich das von unserem professionellen Laser in der Firma kenne.

Hol‘ dir meinen Newsletter!

Mit 10 mm/s und 100 % Leistung kam ich zu einem erstaunlich guten und präzisen Ergebnis. Ein weiterer Test mit 6 mm/s bei 100 % Leistung, in der Hoffnung, dass die Gravur noch etwas dunkler werden würde, führte zu einem eher schlechteren Ergebnis: Der Kontrast war praktisch unverändert, dafür war die Gravur etwas unschärfer.

Die Gravur im Bild ist beim Kreis 7 mm und bei der Schrift nur 3,5 mm hoch!

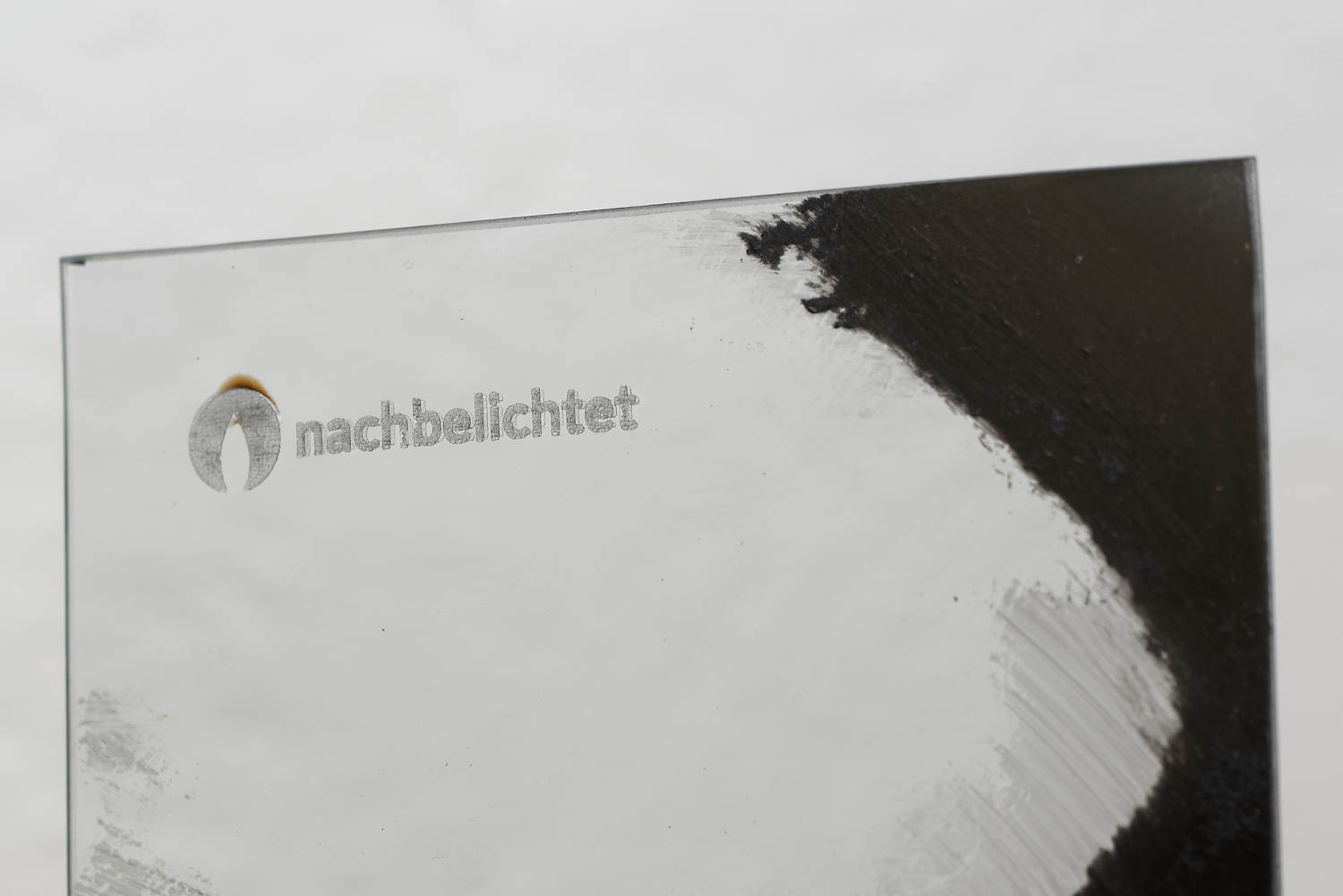

Glas Laser-gravieren

Durch das gute Ergebnis beim Aluminium habe ich noch einmal die Gravur einer Glasplatte versucht. Der Marker brachte hier nicht genügend Deckung, damit der Laserstrahl gut absorbiert werden kann. Darum habe ich mattschwarzes Acrylfarbspray dünn aufgetragen und kurz antrocknen lassen. Danach habe ich mit 4 mm/s und 100 % Leistung graviert. Die Glasplatte lag dabei auf zwei Holzklötzchen mit etwa 15 mm Abstand zum Untergrund.

Die Gravur funktionierte erstaunlich gut und schön „milchig“. Leider schießt der Laser ziemlich ungehindert durch das Glas, sodass die Holzplatte unter dem Glas etwas ankokelte und sich der Rauch fest auf der Unterseite der Scheibe niederschlug und einbrannte. Hier nehme ich beim nächsten Versuch eine Keramikfliese als Unterlage und 5-6 mm/s dürften auch genügen. Die überschüssige Farbe lässt sich mit Universalverdünnung oder Aceton leicht entfernen.

Da das nun ziemlich gut funktioniert, ist dieses Y-Achsen Modul für den Ortur ziemlich interessant, da man damit auch Trinkgläser gravieren könnte:

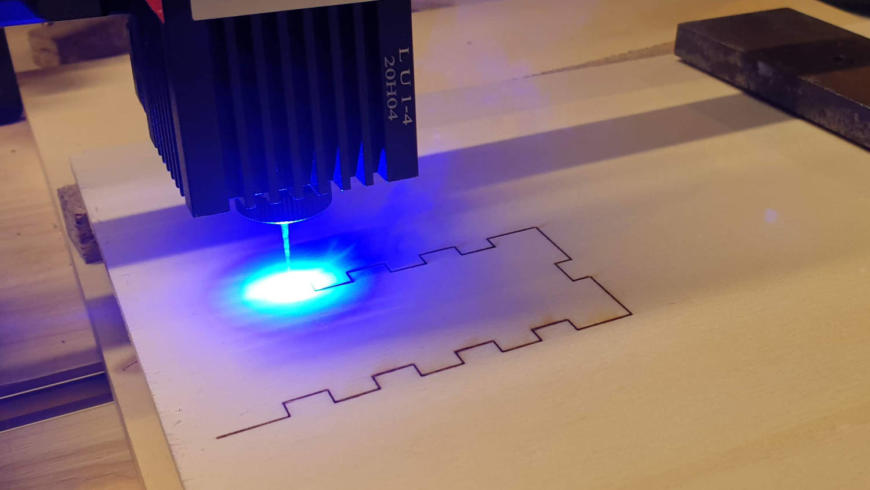

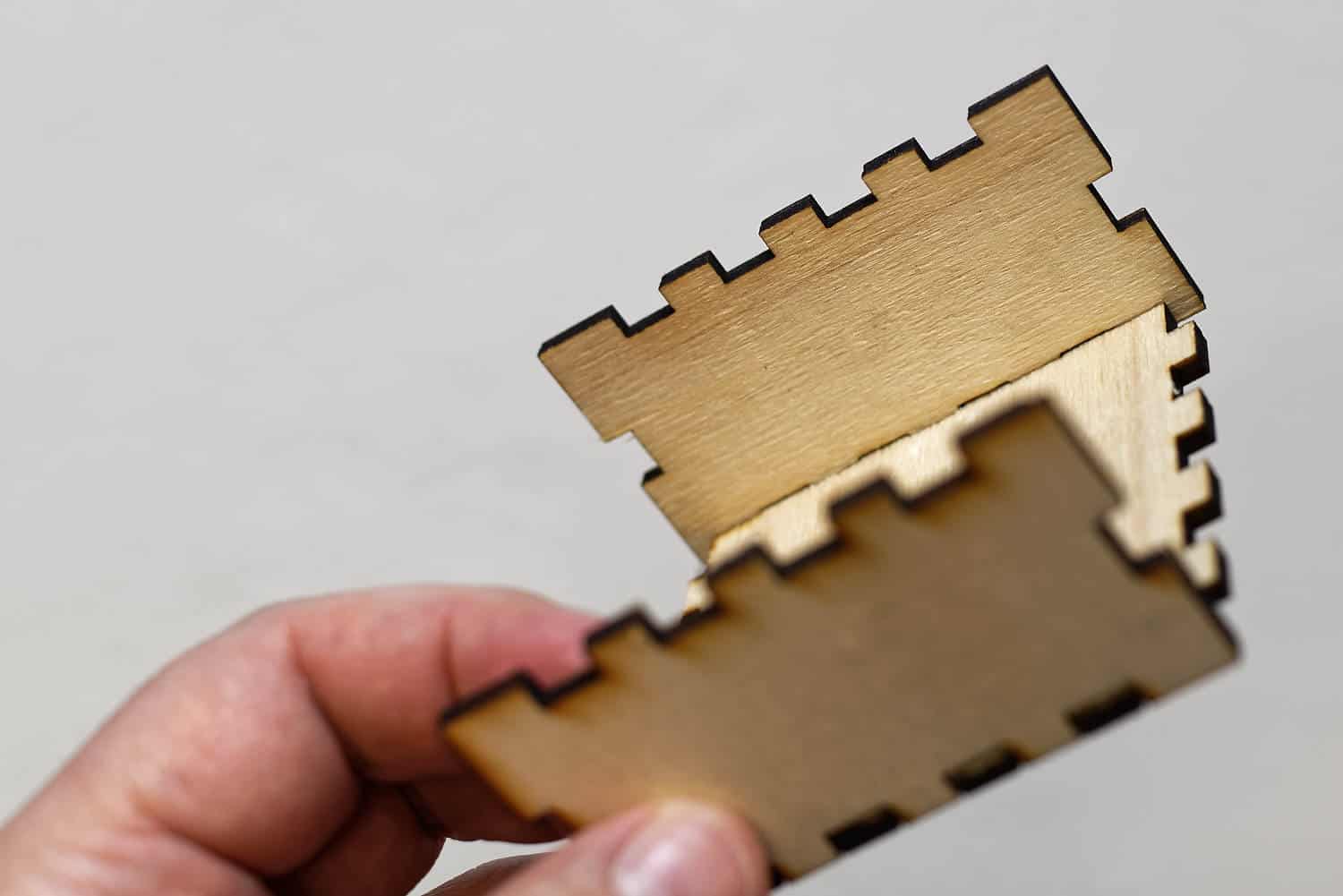

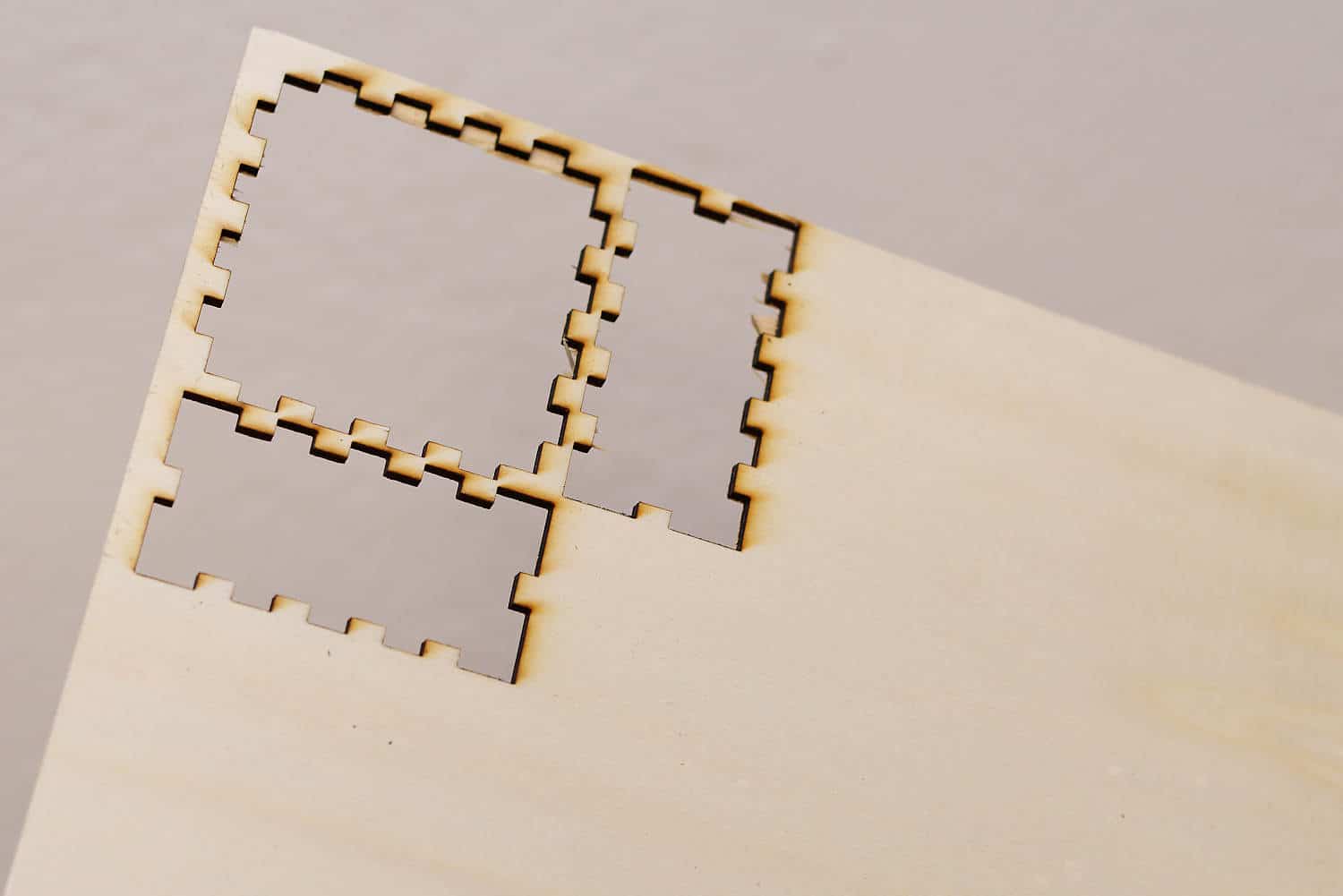

4 mm Sperrholz schneiden

Dann habe ich mich auch noch einmal mit Sperrholz beschäftigt. Im Sonderpreis-Baumarkt bekommt man einen 5er Pack Pappelsperrholz mit 420 x 297 mm pro Platte und 4 mm Stärke für unter 5 Euro. Das ist das perfekte Holz für lasergeschnittene Deko-Artikel und Boxen.

Dieses Pappelsperrholz lässt sich mit 8 mm/s und 10 Durchgängen perfekt schneiden. Dabei habe ich einen kleinen PC-Lüfter so positioniert, dass der Rauch weggeblasen wird, was zu weniger Rauchspuren auf dem Holz sorgt.

Air-Assist für den Ortur

Eine deutliche Verbesserung dürfte daher ein sog. Air-Assist bringen. Mit einer Luftpumpe, wie man sie z. B. aus der Aquaristik kennt und einer 3D-gedruckten Düse vor dem Laser, wird der Dampf beim Gravieren und Schneiden weggeblasen, was zu sauberen Schnitten und besserer Schneidleistung führt, da der Laser nicht erst durch den Rauch dringen muss. Zudem bleibt die Linse des Lasers sauber. Dazu habe ich mir diesen Kompressor für knapp 30 Euro bestellt. Mit dem Air-Assist dürfte dann sogar noch dickeres Sperrholz kein Problem sein.

Mit den positiven Erfahrungen mit dem „kleinen“ Ortur, kommt so langsam der Wunsch nach einem größeren Arbeitsbereich auf, so wie ihn der große Laser Master mit 400 x 430 mm bietet.

Melde dich zu meinem Newsletter an!

Du kannst dich jederzeit abmelden und ich verspreche: Kein Spam!

Die mit Sternchen (*) gekennzeichneten Verweise sind sogenannte Provision-Links. Als Amazon-Partner verdiene ich an qualifizierten Verkäufen.Wenn du auf so einen Verweislink klickst und über diesen Link einkaufst, bekomme ich von deinem Einkauf eine Provision. Für dich verändert sich der Preis nicht und du unterstützt damit meine Arbeit. Preisänderungen und Irrtümer vorbehalten.

Als kurzer Tipp um die Schmauchspuren zu minimieren, kannst Du auch das Holz vorher mit einem Klebeband auf der Oberseite abkleben.

Ansonsten sehr schöne Berichte.

Danke dafür

Ich liebe die Berichte zum Thema Laser, da ich mich sehr dafür interessiere. Plotter habe ich mir erspart und war nie so mein Ding.

Vorab schon mal einige Erfahrungen und Gedankenanstöße zu erhalten, ist mehr als spannend. Gut lesbar und lebensnah geschrieben ohne Füllmaterial.

Daraufhin habe ich mir nun auch einen Cuter gekauft und der wartet schon auf den Zusammenbau sowie ersten Einsatz.

Etwas sehr bedenklich ist für mich noch immer die Frage nach den Stärken sowie Durchläufen. Zumal es da doch mehr als nur einige Faktoren zu berücksichtigen gibt. Etwa auch die ‚Durchschüsse‘ bei einer Glasplatte, Ablenkung von glänzenden Oberflächen oder das ‚Schmelzen und Verlaufen‘ bei anderen Materialien.

Das bereitet mir noch ziemliche Bedenken. Man kann ja nicht von allem Objekten größere Stückzahlen kaufen um dann die Versuchsreihen bis zum perfekten Ergebnis laufen zu lassen.

Ich werde auf jeden Fall jeden Bericht mehrfach intensiv verfolgen. Extrem spannendes Thema.

Vielen Dank!

LG,

Gerald

Da genügt es z. B. einen kleinen Kreis (15 mm sind ausreichend) mit verschiedenen Einstellungen zu schneiden. Dafür braucht man nur wenig Material und nur einmal ein bisschen Zeit.

Sehr guter Artikel und Bericht.

Bin richtig neidisch habe zwar den gleichen Laser nur meine Ergebnisse sich nicht so gut.

Frage: Welcher Abstand wird zwischen Linse und Objekt eingestellt und den Laser zu justieren?

Bin schon gespant auf den nächsten Bericht.

MfG

Gerd

Ich habe etwa 30 mm Abstand. Die Fokussierung ist nicht ganz intuitiv: Wenn man es richtig macht, hat man einen ganz kleinen Punkt mit relativ viel Streulicht drum herum. Versucht man das Streulicht zu minimieren, leidet die Leistung. Selbst die niedrigste Einstellung des Lasermoduls ist viel zu hoch über dem (Platten-)Material. Man muss da unterlegen und darf den Laser nicht so nutzen, wie es auf den Herstellerfotos zu sehen ist.

Mittlerweile schneide ich durch 6 mm Sperrholz. Zwar langsam und mit 13-15 Durchgängen samt Air-Assist – aber es geht. Es gibt wohl auch bessere Linsen – werde ich mal bestellen.

Hallo! Ich bin seit kurzem stolzer Besitzer eines Neje Master 2. Bis jetzt hab ich nur eloxiertem Aluminium gelasert. Was meinst du mit „man darf den Laser nicht nutzen, wie es auf den Herstellerfotos zu sehen ist“?

Da ist der Abstand zum Werkstück immer viel zu groß. Ab 30 mm oder weniger funktioniert er erst richtig – und richtig gut wird es mit einem Air Assist: https://nachbelichtet.com/perfekte-ergebnisse-air-assist-fuer-ortur-laser-master/